Mastercam 8.2.3 挖槽加工专用参数

挖槽加工参数共有三项:刀具参数、挖槽参数、粗铣/精修参数。刀具参数选项卡与轮廓铣削的刀具参数选项完全一致。

1.挖槽参数

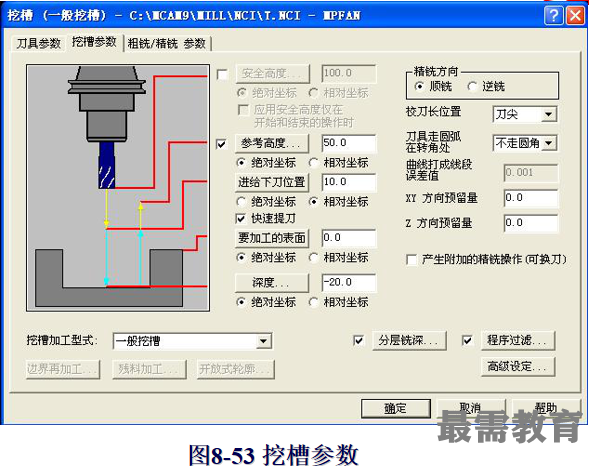

如图8-53为挖槽参数选项卡。与前面介绍的外形铣削参数基本相同,下面只介绍不同参数的含义。

(1)铣削方向

铣削方向用于设定切槽加工时在切削区域内的刀具进给方向,分逆铣和顺铣两种形式。一般数控加工多选用顺铣,有利于延长刀具的寿命并获得较好的表面加工质量。

(2)产生附加的精铣操作

(可换刀)

在编制挖槽加工刀具路径时,同时生成一个精加工的操作,可以一次选择加工对象完成粗加工和精加工的刀具路径编制。在操作管理器中将可以看到同时生成了两个操作。

(3)分层铣深

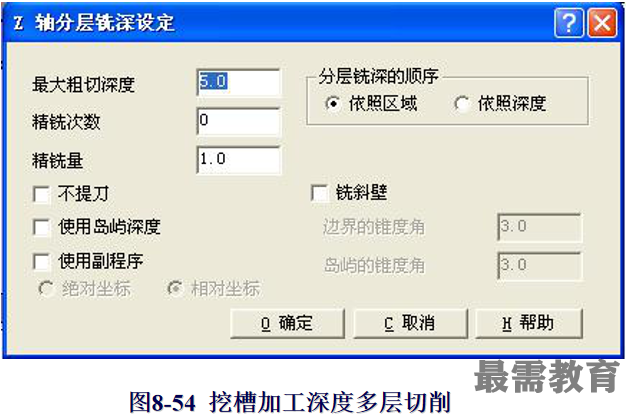

点击图8-53中分层铣深复选框并单击该按钮,激活Z轴分层铣深,弹出图8-54所示Z轴分层铣深设定对话框。该对话框与外形铣削中的分层铣深对话框基本相同,只是多了一个使用岛屿深度。激活该选项后,在整个分层的铣削加工过程中,将特别补充一层在岛屿深度的顶面。

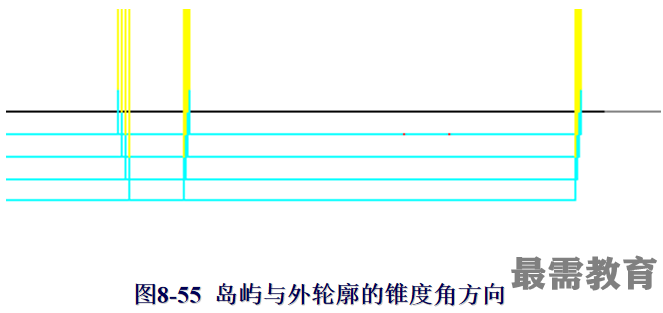

另外,若选中铣斜壁的复选框,增加了岛屿锥度角的输入框是用来输入岛屿铣斜壁的角度。MasterCAM可以设置外轮廓与岛屿不同的锥度角。

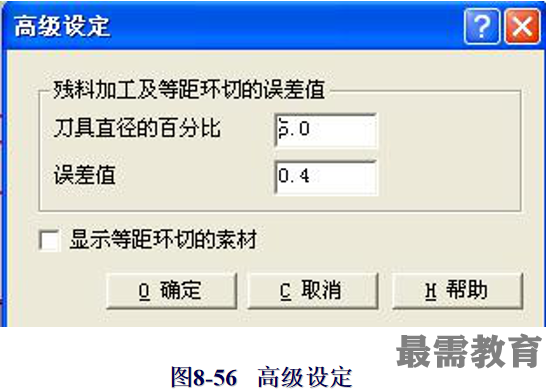

(4)高级设定

点击图8-53中高级设定按钮,弹出图8-56所示高级设定对话框。用来设置残料加工及等距挖槽时计算误差值,可以按刀具直径的百分比或直接输入公差数值。

(5)挖槽加工型式

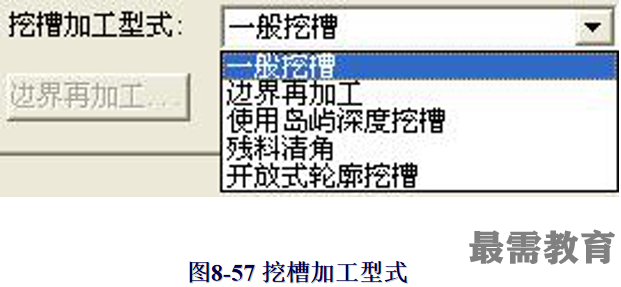

挖槽加工型式有五种:一般挖槽、边界再加工、使用岛屿深度挖槽、残料清角、开放式轮廓挖槽,如图8-57所示。一般挖槽是主体加工型式,其他四种用于辅助挖槽加工方式,下面简要说明这四种型式。

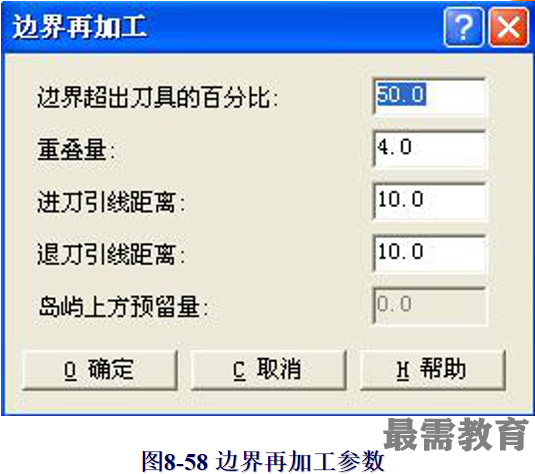

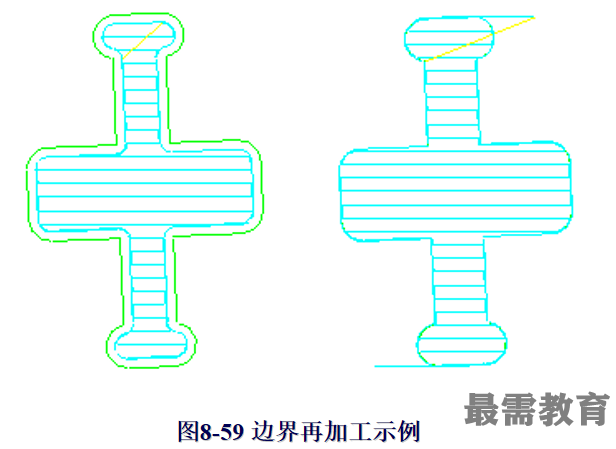

1)边界再加工:一般挖槽加工后,可能在边界处留下毛刺,这时可采用该功能对边界进行加工。同时单击边界再加工按钮,可设定其参数,对话框见图8-58所示。采用边界再加工方式生成的刀具路径示例如图8-59(b)所示,图8-59(a)为使用一般挖槽加工产生的刀具路径。

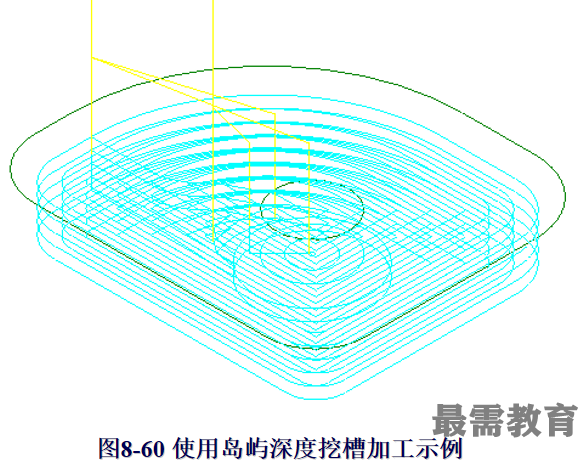

2)使用岛屿深度挖槽:采用一般挖槽加工时,系统不会考虑岛屿深度变化,对于岛屿的深度和槽的深度不一样的情形,就需要采用该功能。使用岛屿深度挖槽可以打开边界再加工对话框,对话框与边界再加工方式的对话框相同,但是其将岛屿上方的预留量选项激活。同时它的“边界”是指岛屿轮廓线。

如图8-60所示,使用“使用岛屿深度挖槽”方式进行加工,可以看到刀具路径在岛屿深度上方是铣削整个切削区域的,而在岛屿深度下方则绕开岛屿轮廓。

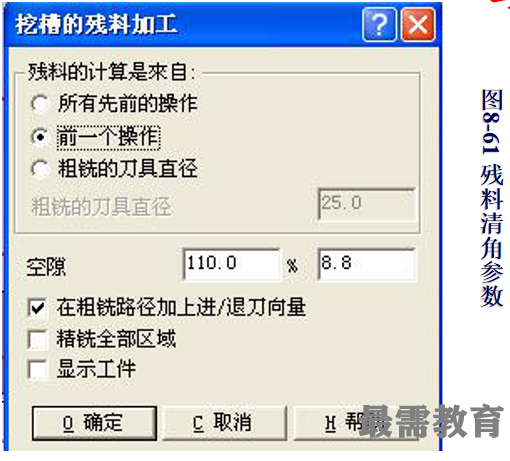

3)残料清角:挖槽加工的残料清角与前一节的外形铣削残料清角基本相同,主要是用较小的刀具去切除上一次(较大刀具)加工留下的残料部分。但是挖槽加工生成的刀具路径是在切削区域范围内多刀加工的。残料清角参数设置如图8-61。

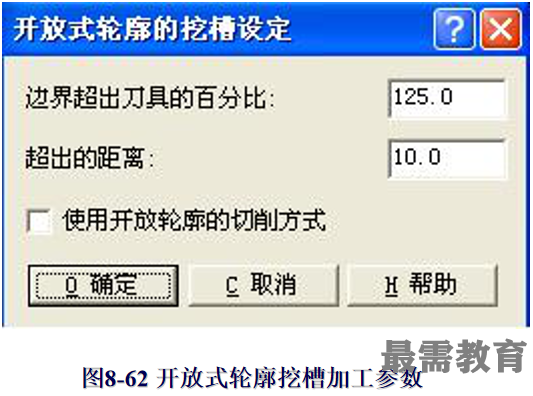

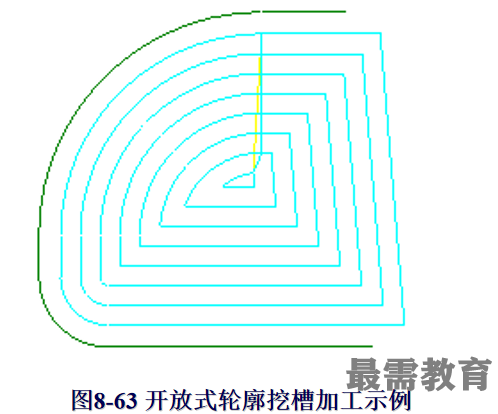

4)开放式轮廓挖槽:系统专门提供了开放挖槽加工的功能。用于轮廓串联没有完全封闭,一部分开放的槽形零件加工。开放式轮廓挖槽加工对话框如图8-62所示,设置刀具超出边界的百分比或刀具超出边界的距离即可进行开放式挖槽加工。生成的刀具路径将在切削到超出距离后直线连接起点与终点。图8-63所示为一个开放式轮廓挖槽加工的示例。

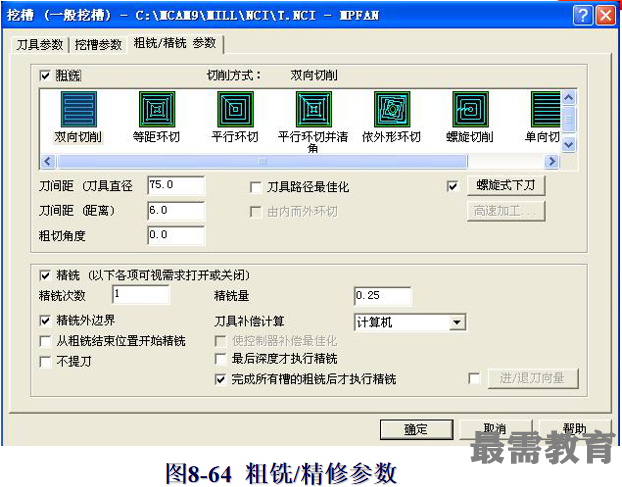

2.粗铣/精修参数设定

粗铣/精修参数决定了切削加工的走刀方式,切削步距,进退刀选项等重要参数。挖槽加工的粗铣/精修参数的对话框如图8-64所示,其参数说明如下。

(1)粗铣参数

对话框的上半部分为粗铣加工参数设置,包括粗铣加工的走刀方式设置、切削步距设置、进刀设置、切削方向设置等。

走刀方式

MasterCAM提供八种挖槽粗铣切削方式,在粗铣/精修对话框中以图例方式分别表示8种不同的走刀方式,包括有行切的双向切削、单向切削和环切的等距环切、环绕切削、环切并清角、依外形环绕、螺旋切削、高速环切。在挖槽加工的铣削区域内,使用切削方法来设定刀具路径行进方向。

其刀具路径行进方向,能够决定铣削之速度快慢与刀痕方向,合理地选择走刀方式,可以在付出同样加工时间的情况下,获得更好的表面加工质量。因此设定适当的切削方式,对于刀具路径之产生,是非常重要的条件。以下将逐一说明此8个选项。

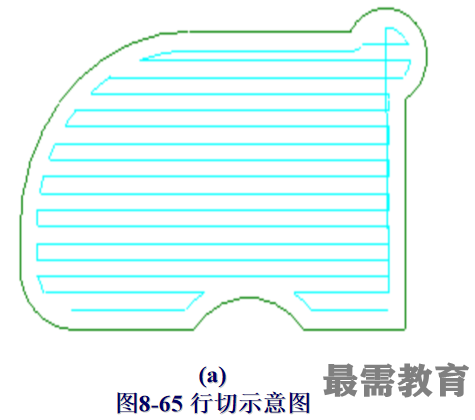

1)双向切削:产生一组来回的直线刀具路径。其所建构刀具路径将以相互平行且连续不提刀之方式产生,其走刀方式为最经济节省时间之方式,适合于粗铣面加工。图8-65(a)为其说明图例。

2)单向走刀:所建构之刀具路径将相互平行,且在每段刀具路径的终点,提刀至安全高度后,以快速移动速度行进至下一段刀具路径的起点,再进行铣削下一段刀具路径的动作,图8-65(b)为其说明图例。

在行切的双向切削或者是单向走方式,有如下选项可供选择:

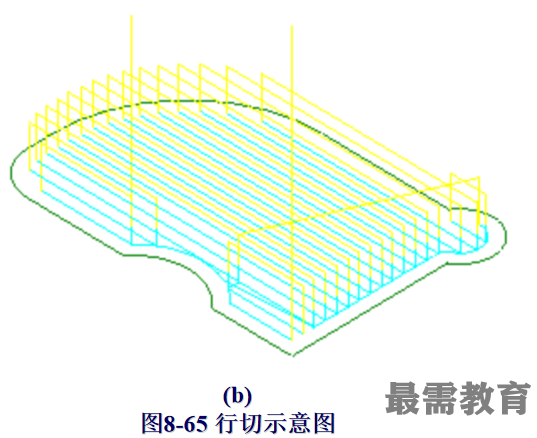

粗切角度:是指刀具路径与X轴的夹角,逆时针方向为正,顺时针方向为负,图8-66所示的是粗切角度为30°的双向切削刀具路径。

切削间距:是指两条挖槽路径之间的距离。可由下列两种方式确定:

刀间距(刀具直径):输入刀具直径百分比来指定切削间距;

刀间距(距离):直接输入数值指定切削间距。

刀具路径最佳化复选框用于设定“双向切削”时的刀具路径计算方法。不选此项,双向切削刀具以使切削时间最少为目标,选中此项,则以刀具损耗最小为目标,刀具保持单面切削状态,但切削路径可能更长,时间也较多。

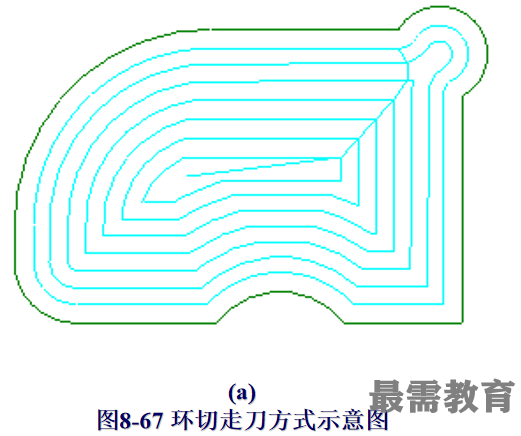

环绕切削也称环切法加工,环绕式的加工方式是以绕着轮廓的方式清除素材,并逐渐加大轮廓。直到无法放大为止,如此可减少提刀,提升铣削效率。刀具以环绕轮廓走刀方式切削工件,可选择从里向外或从外向里两种方式。使用环绕切削方法,生成的刀路轨迹在同一层内不抬刀,并且可以将轮廓及岛屿边缘加工到位,是做粗加工或精加工时都是比较好的选择。MasterCAM提供了6种环绕切削的方法:

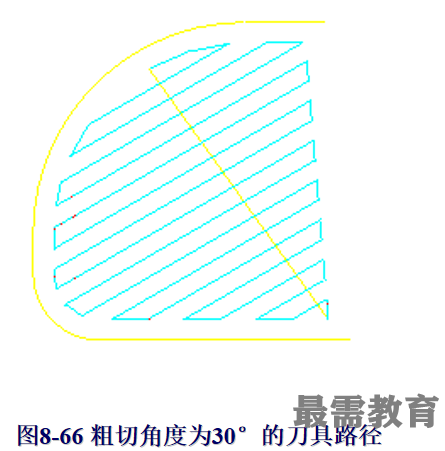

3)等距环切:构建一粗加工刀具路径,确定以等距切除毛坯,并根据新的毛坯量重新计算,该重复处理过程直至系统铣完加工区域。该选项构建较小的线性移动,可干净清除所有的毛坯,其示意图如图8-67(a)所示。

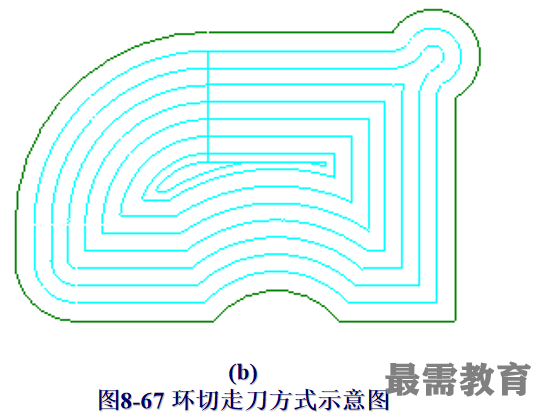

4)平行环切:以平行螺旋方式粗加工内腔,每次用横跨步距补正轮廓边界。该选项加工时可能不能干净清除毛坯,其示意图如图8-67(b)所示。

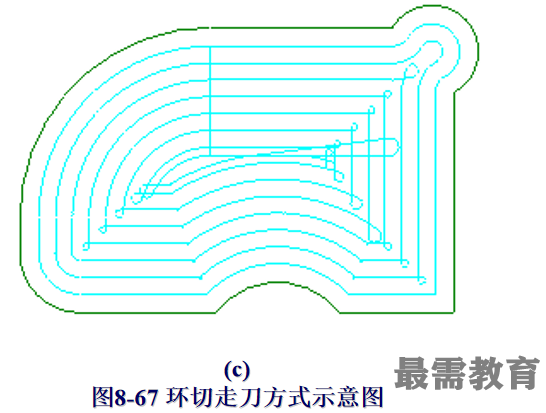

5)平行环切并清角:以平行环切的同一方法粗加工内腔,但是在内腔角上增加小的清除加工,可切除更多的毛坯,该选项增加了可用性,但不能保证将所有的毛坯都清除干净,其示意图如图8-67(c)所示。

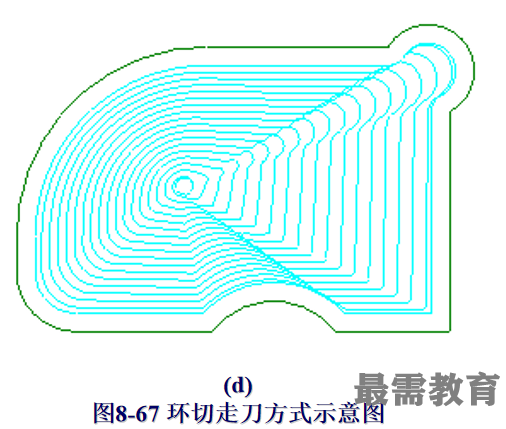

6)依外形环切:依外形螺旋方式产生挖槽刀具路径,在外部边界和岛屿间用逐步过滤进行插补方法,粗加工内腔。该选项最多只能有一个岛屿。其示意图如图8-67(d)所示。

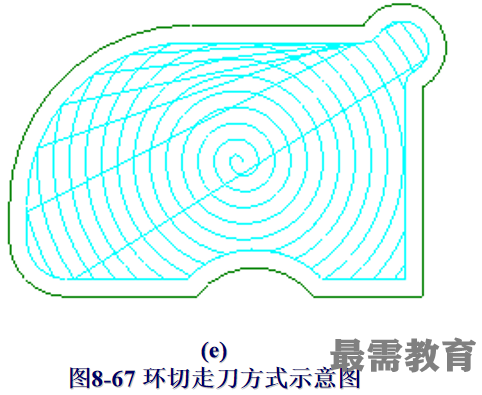

7)螺旋切削:以圆形、螺旋方式产生挖槽刀具路径。用所有正切圆弧进行粗加工铣削,其结果为刀具提供了一个平滑的运动,一个短和NC程式和一个较好的全部清除毛坯余量的加工。该选项对于周边余量不均的切削区域会产生较多抬刀。其示意图如图8-67(e)所示。

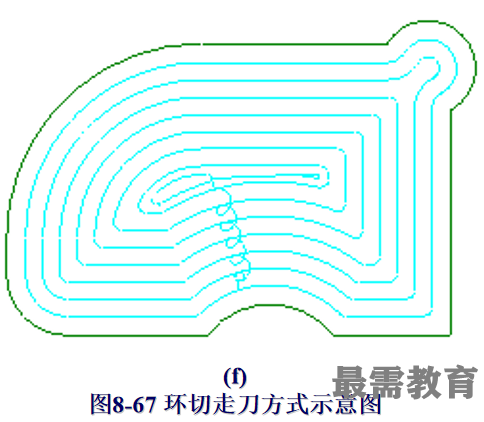

8)高速环切:以平行环切的同一方法粗加工内腔,但其在行间过渡时采用一种平滑过渡的方法,另外在转角处也以圆角过渡,保证刀具整个路径平稳而高速。其示意图如图8-67(f)所示。

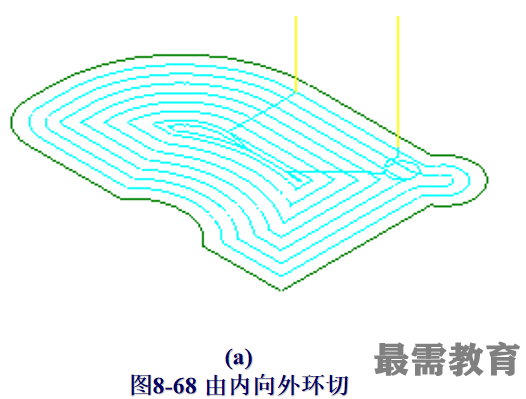

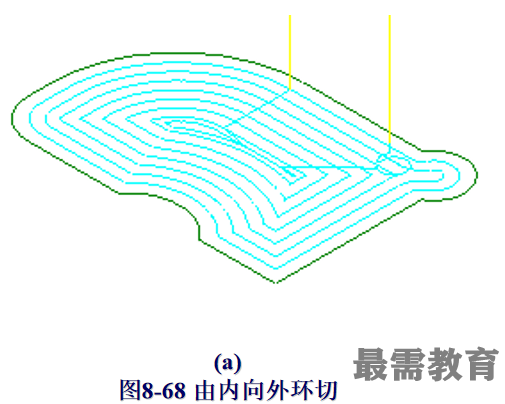

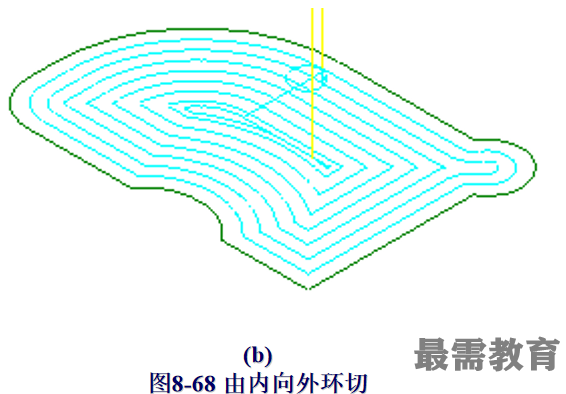

由内而外环切:选择了环绕切削的某一切削方式后,此时由内而外环切复选框变得可选,该复选框用于确定每一种环绕切削方式的挖槽起点,选中该框,系统将以挖槽中心或指定挖槽起点开始,向外环绕至挖槽边界,如图8-68(a)所示;

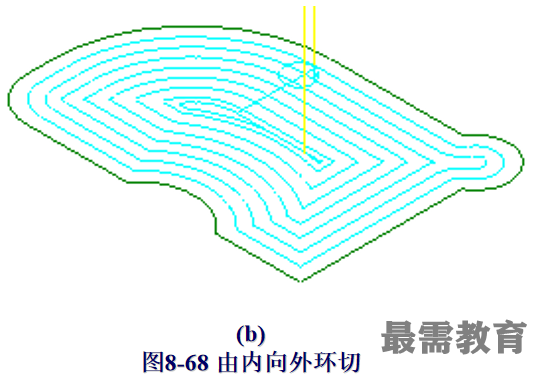

不激活该选项时,系统自动由挖槽边界外围开始环绕切削至挖槽中心,如图8-68(b)所示。

由内而外环切:选择了环绕切削的某一切削方式后,此时由内而外环切复选框变得可选,该复选框用于确定每一种环绕切削方式的挖槽起点,选中该框,系统将以挖槽中心或指定挖槽起点开始,向外环绕至挖槽边界,如图8-68(a)所示;

不激活该选项时,系统自动由挖槽边界外围开始环绕切削至挖槽中心,如图8-68(b)所示。

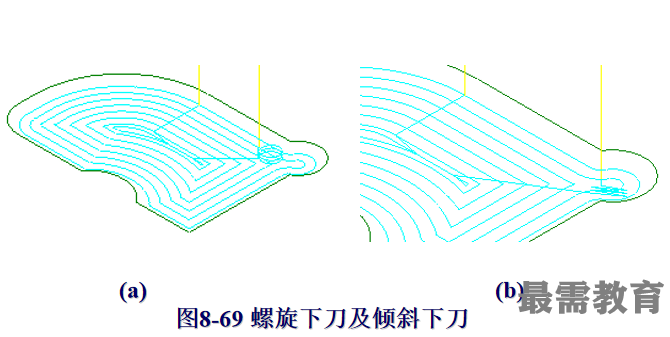

(2)下刀方式

用于设定粗加工的Z方向下刀方式。挖槽粗加工一般用平铣刀,这种刀具主要用侧面刀刃切削材料,其垂直方向的切削能力很弱,若采用直接垂直下刀(不选用“下刀方式”时),易导致刀具损环。所以,MasterCAM提供了螺旋下刀和斜插式下刀两种下刀方式。如图8-69。

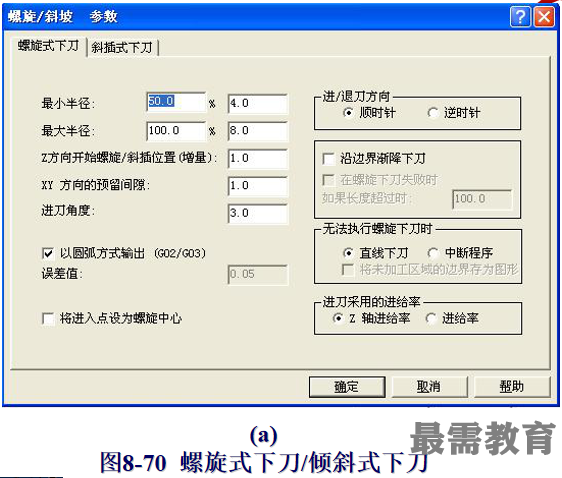

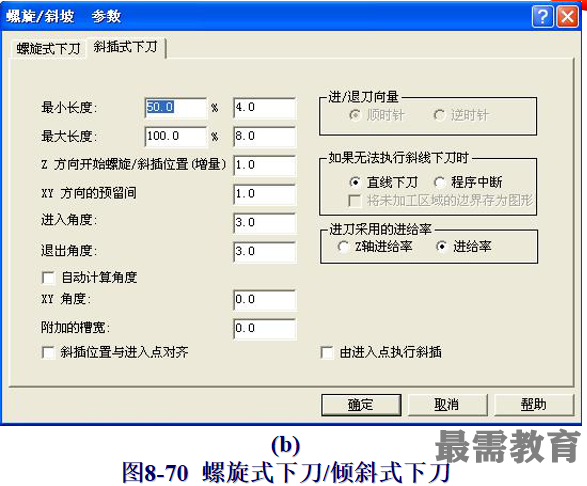

在对话框的上边中部有一个“下刀方式”按钮,按钮前有一个复选框。如要采用螺旋或斜线下刀方式,则点击复选框,激活下刀方式,按钮螺旋式下刀呈明显示状态,这时点击按钮,出现“下刀方式”设置对话框(见图8-70)。对话框中有两个选项:螺旋方式与斜插方式。可任选其中一种下刀方式。下面介绍一下对话框中主要参数的设置。

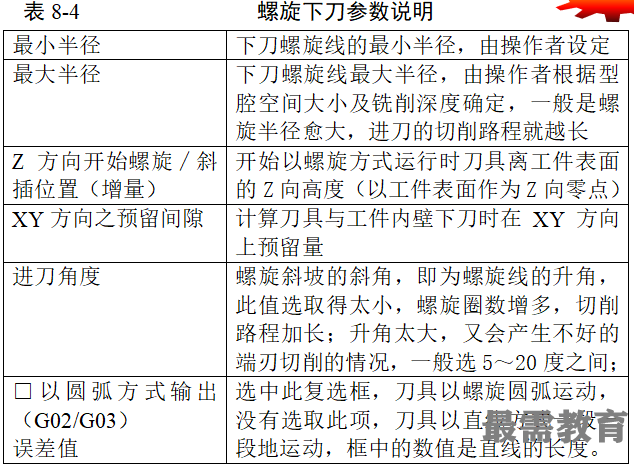

1)螺旋下刀方式参数设置要点

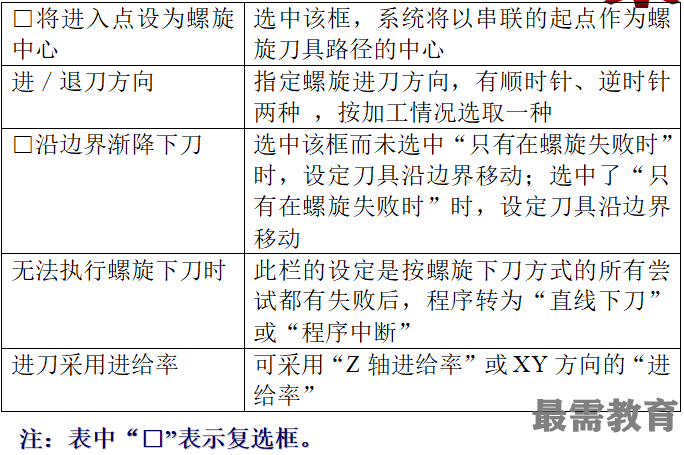

在如图8-70(a)所示对话框中可见,左边有五项要设置数值的参数项,另外有五项只要选取复选框的参数项。其主要设置要点如表8-4:

2)斜线下刀方式参数设置要点

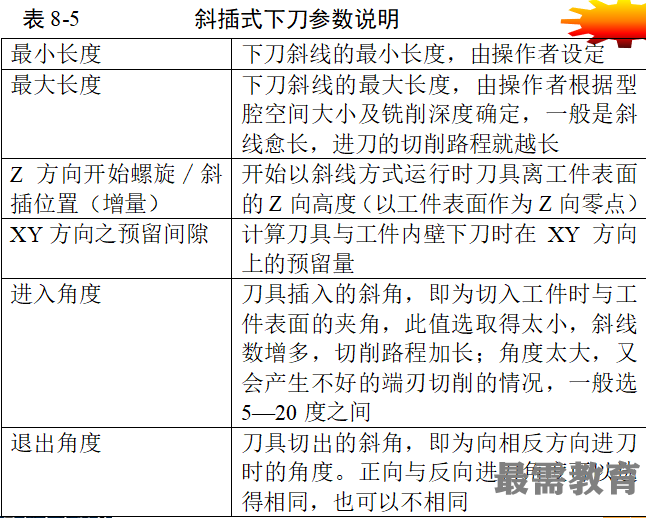

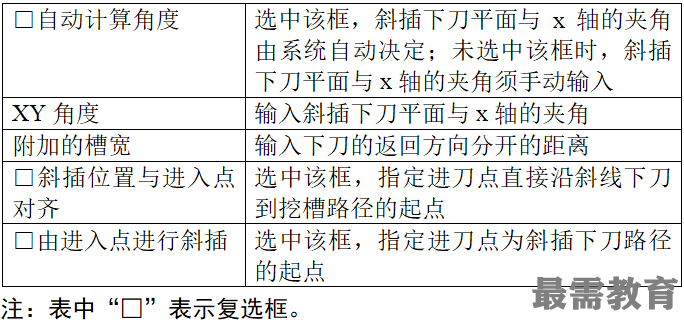

下刀方式对话框中选取斜线下刀方式,则出现如图8-63(b)的参数设置对话框,要点如表8-5:

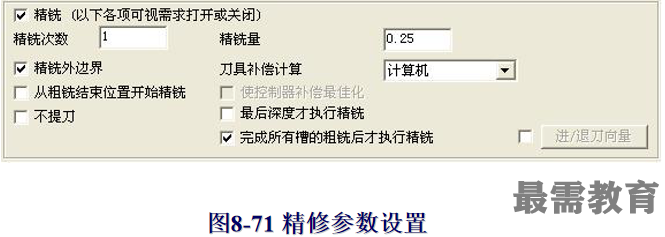

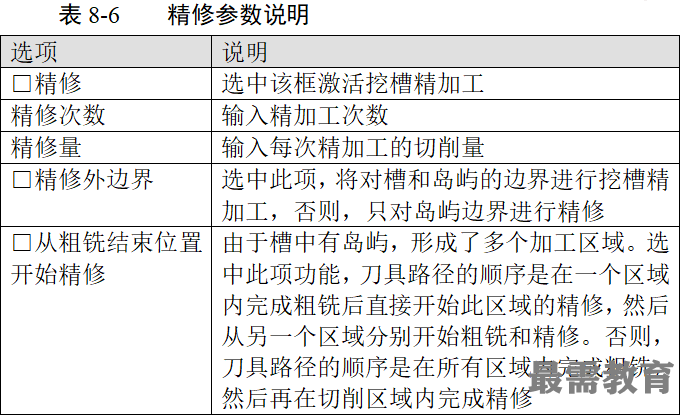

(2)精修参数

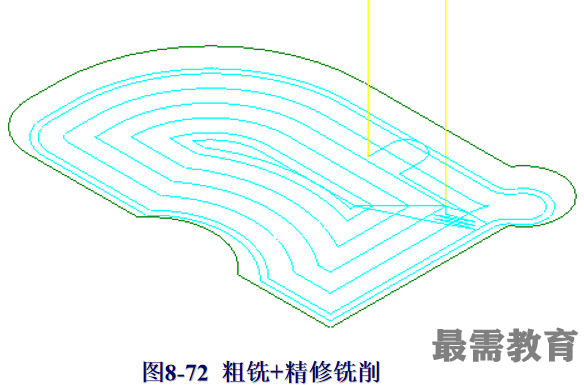

在挖槽加工中可以进行一次或数次的精修加工,让最后切削轮廓成形时最后一刀的切削加工余量相对较小而且均匀,从而达到较高的加工精度和表面加工质量。这种挖槽的精修加工有点类似于轮廓加工。精修参数设置见图8-71,参数含义说明如表8-6。图8-71显示了精修加工的示例,最靠近轮廓线的一圈轮廓与其它行的间距不同,切削余量较小,这一行作为精加工。

湘公网安备:43011102000856号

湘公网安备:43011102000856号

点击加载更多评论>>